Laterizio a pasta molle: cos’è e come si produce

"lo si impasta con l’acqua, lo si cuoce col fuoco, lo si asciuga con l’aria e al sole"

Due sono le tipologie di laterizi prodotti oggi in Italia – senza considerare la categoria dei laterizi pressati, per i quali la produzione, peraltro ridottissima e limitata a una piccolissima area geografica, è in calo.

Da una parte c’è la produzione “a pasta molle a mano” o “tipo a mano”, erede della tradizione antica, che prevede lo stampaggio in casseforme di legno, gesso o metallo. La seconda, per estrusione o trafilatura, è l’espressione più moderna e meccanizzata della produzione industriale destinata a laterizi semipieni o forati, tramezze, tavelle e tavellone.

Queste tipologie conferiscono alle due famiglie di laterizi caratteristiche intrinseche e estrinseche molto differenti, adatte ad applicazioni diverse.

Di cosa si tratta

Laterizi a pasta molle, lo dice la parola stessa, sono laterizi prodotti in modo tale che le argille siano impastate con un’elevata quantità di acqua (intorno al 40%). Tutta questa acqua di impasto contribuisce a distanziare le lamelle che costituiscono la grana finissima dell’argilla e a consentire, quindi, la formazione di una struttura porosa (con micro, medio e macro-porosità). Questa struttura consente al laterizio a pasta molle di essere completamente ingelivo: infatti, assorbe le dilatazioni del ghiaccio senza rompersi. Inoltre la struttura di questi laterizi è anisotropa, poiché le lamelle non sono tutte orientate secondo un’unico piano spaziale. Al contrario, occupano in modo casuale le tre dimensioni dello spazio, e danno ai mattoni la possibilità di resistere a compressione (sforzo normale) in tutte le diverse facce e in tutte le possibili giaciture.

La scelta delle argille è particolarmente curata in modo che le caratteristiche estetiche, di resistenza agli agenti atmosferici, alle aggressioni inquinanti, al gelo; di durevolezza e durata nei secoli siano perfettamente garantite nella loro espressione “a vista”, sia per le facciate, che per le pavimentazioni interne ed esterne.

Come si produce

La produzione di mattoni a pasta molle dall’antichità, quando Assiri e Babilonesi stampavano i primi manufatti in argilla essiccata, fino ai giorni nostri è rimasta pressoché immutata nel susseguirsi delle fasi più importanti – a garanzia di tradizione e sapienza produttiva.

Gli attrezzi di lavoro sono uno stampo di legno o di metallo da riempire con la giusta quantità di argilla lavorata a mano (a cui è stata aggiunta sabbia per non fare attaccare l’impasto allo stampo stesso) e un raschiatore. Invariati da secoli.

Una produzione che affonda le sue radici nell’antichità; da allora sono state migliorate le singole fasi del processo produttivo, soprattutto la pre-lavorazione o la raffinazione dell’argilla e la movimentazione dei pezzi; e tuttavia non sono state snaturate.

L’impasto di argilla, dapprima sabbiato, è introdotto nello stampo aperto su una sola faccia, con le operazioni di battitura e compressione; poi l’argilla in eccesso è asportata con un raschiatore di legno e, infine, lo stampo è capovolto per consentire l’estrazione del mattone o del pezzo speciale.

In questa successione apparentemente semplice di azioni, che si ripete da secoli, è nascosto il segreto della produzione dei laterizi a pasta molle.

Le fasi precedenti e successive allo stampaggio, nell’ottica di cercare una qualità sempre maggiore, hanno subito una certa modernizzazione: soprattutto la prima fase di escavazione durante la quale l’argilla viene estratta ai giacimenti attraverso mezzi meccanici e portata nei “monti”, nei pressi della fornace.

Anche per la scelta della materia prima SanMarco dedica particolare attenzione alla ricerca delle argille, dove si richiede una continuità tra materiali di nuova produzione e caratteristiche geologiche, petrografiche del luogo dove si inserisce l’intervento.

Segue la fase di pre-lavorazione, durante la quale l’argilla, roccia sedimentaria composta prevalentemente da silice, allumina e acqua, secondariamente da calcio sotto forma di carbonato o solfato e da ferro sotto forma di ossido, prima di essere avviata alla produzione vera e propria in fornace subisce un processo di raffinazione. Prima viene liberata dalle impurità (sassi, radici e materiale vario), frantumata in zolle, laminata (per eliminare le inclusioni calcaree), decantata e infine miscelata con una quantità di acqua superiore al 40% del suo peso, per ottenere un prefissato grado di lavorabilità: il “pasta molle”, appunto.

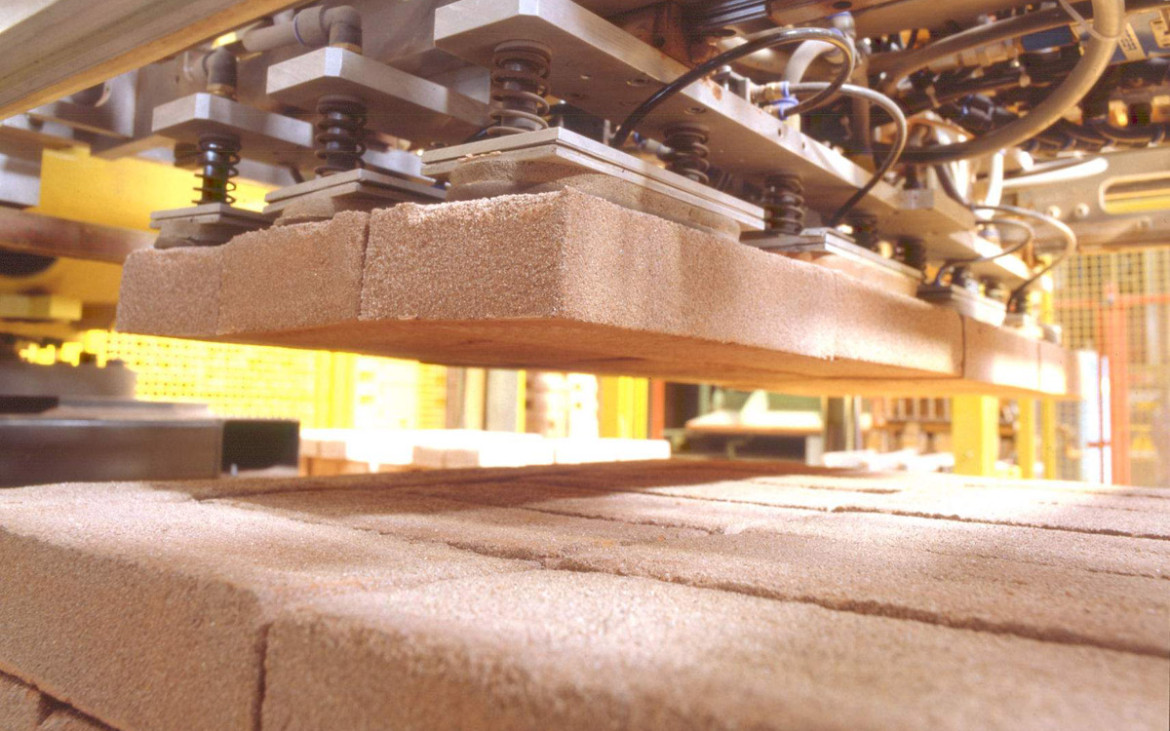

A partire dalla seconda metà dell’800 sono state sviluppate tecniche di produzione industriale per i mattoni dalle dimensioni più comuni (12x25x5,5, 14x28x6 e 15x30x6). Queste tecniche consentono la formatura di migliaia di pezzi all’ora, con procedimenti automatizzati che tuttavia riproducono fedelmente le stesse fasi della formatura a mano. Nella produzione meccanizzata si sostituisce alla manualità dell’artigiano una batteria di stampi, nei quali si raccoglie per gravità l’argilla prelavorata.

Durante la lenta essiccazione, il mattone formato arriva a perdere fino al 90% dell’umidità di impasto; l’acqua raggiunge le superfici esterne e calde e costituisce le micro, medio e macro-porosità, cioè la struttura porosa che rende il mattone resistente al gelo ed agli agenti atmosferici.

Nuovi macchinari che tentano di riprodurre i movimenti dei maestri stampatori sono progettati per non snaturare un processo che ancora si confronta con il patrimonio della tradizione e della sapienza costruttiva degli antichi

Ma è durante la cottura, la fase principale del processo tecnologico di produzione dei laterizi, che l’argilla diventa “terra-cotta”, cioè raggiunge la pienezza delle sue caratteristiche fisiche e prestazionali.

Anche per questa fase il procedimento non è mutato molto nei secoli, se non nella progressiva evoluzione del processo di cottura (dai forni Hoffman ai moderni forni a tunnel) e nei dei tipi di combustibile (da carbone, gasolio e legna a metano).

Con questa fase si completa il ciclo produttivo del laterizio a pasta molle.

Un materiale antico e moderno

Tradizione e innovazione sono pertanto concetti sempre presenti nello sviluppo delle tecnologie produttive dei mattoni a pasta molle. Nuovi macchinari che tentano di riprodurre i movimenti dei maestri stampatori sono progettati per non snaturare un processo che ancora si confronta con il patrimonio della tradizione e della sapienza costruttiva degli antichi. Non è un caso infatti che le moderne macchine e robot, che hanno in parte sostituito le operazioni più faticose e di routine affidate un tempo all’uomo, siano state disegnate con sembianze antropomorfe.

Non c’è spirito innovativo e nuova sperimentazione che non si confrontino con la tradizione.

È questa la forza ed al tempo stesso il fascino del mattone a pasta molle, come ben scrive l’architetto Giancarlo De Carlo, uno dei maestri dell’architettura contemporanea e al tempo stesso uno dei più sensibili ed appassionati conoscitori della tecnologia del mattone a pasta molle:

un materiale antico e anche moderno. Viene dalla terra, lo si impasta con l’acqua, lo si cuoce col fuoco, lo si asciuga con l’aria e al sole. Inoltre è modulare e componibile, senza snaturarsi può dar luogo a manufatti di piccola o grande dimensione, può essere disposto in innumerevoli tessiture, può rendere soffice o tagliente la luce, colorarla, assorbirla, rifletterla, rifrangerla.

La sua stupefacente singolarità – mirabile qualità – è di essere stato moderno in ciascuna delle tante epoche che ha attraversato, conservando il fascino di essere antico.

Questo processo produttivo porta alla formazione di laterizi di qualità, con alte caratteristiche di resistenza e qualità estetiche tali da renderli particolarmente adatti a essere messi a vista: a costituire l’involucro funzionale ed estetico delle moderne architetture.

Immagine:

Hai bisogno di informazioni? chiamaci al +39 02.91084240 o scrivici a info@candelacostruzioni.it.

![Il mattone nell’architettura cinese contemporanea: 3 esempi [facciavista #16]](http://www.candelacostruzioni.it/blog/wp-content/uploads/2017/05/20_鸟瞰-340x213.jpg)

![Il mattone nell’architettura della riqualificazione [#14]](http://www.candelacostruzioni.it/blog/wp-content/uploads/2017/01/ML_A_BSH_Docklands_16143-17©LuukKramer-340x213.jpg)

![Trame – Mattoni a vista sul web [#13]](http://www.candelacostruzioni.it/blog/wp-content/uploads/2016/10/reseta-zonnewende-theatre-hall-architecture-brick-netherlands_dezeen_hero-b-340x213.jpg)